Montaż zielonego torowiska RAILfix to nie tylko układanie modułów na torze. To cały prosty, ale wymagający porządek działań: od podłoża, przez logistykę, aż po odbiór. W tym poradniku zobaczysz, jak ułożyć RAILfix w sześciu krokach, z jasnymi tolerancjami i realnym podejściem do pracy brygady. Dzięki temu łatwiej zaplanujesz czas, ludzi i unikniesz poprawek.

Najważniejsze wnioski z artykułu

- Kluczem do montażu RAILfix jest dobrze przygotowane, równe i nośne podłoże.

- Najlepiej działa stały, trzy–czteroosobowy skład brygady z jasnym podziałem ról.

- Montaż opiera się na sześciu prostych krokach, które brygada szybko zapamiętuje.

- Dokładność dolnego profilu o kilka milimetrów decyduje o liczbie późniejszych poprawek.

- Najczęstsze błędy wynikają z pośpiechu i zbyt wczesnego układania pokrywy roślinnej.

Co musi przygotować wykonawca przed montażem zielonego torowiska RAILfix?

Udany montaż zaczyna się zanim w ogóle pojawi się pierwszy moduł na torze. Najważniejsze to przygotować front robót i sprawdzić, czy wszystko jest gotowe do pracy brygady. Z mojego doświadczenia wynika, że to właśnie ten etap decyduje, czy prace pójdą płynnie, czy pojawią się pierwszego dnia poprawki. Na pierwszy rzut oka wygląda to prosto, ale to drobiazgi tworzą tempo.

Najpierw trzeba upewnić się, że podłoże pod RAILfix jest równe i nośne. Spadki muszą działać, a odwodnienie nie może mieć zatorów. Jeśli „przygotowanie podłoża pod RAILfix” zrobiono szybko lub w pośpiechu, każdy kolejny etap tylko powiększy błędy. Krzywe podłoże to najpewniejsza droga do demontażu kilku modułów i konieczności ponownego ustawiania całego odcinka. Pamiętam, jak pewna ekipa musiała po dwóch dniach wrócić do początku, bo spadek był przesunięty o kilka milimetrów.

Druga sprawa to logistyka, która wpływa na płynność pracy brygady. Moduły i elementy są na paletach, więc muszą mieć miejsce na odkładanie. W gęstej zabudowie często brakuje przestrzeni i trzeba dostawy dzielić na krótsze odcinki. Dobra logistyka dostaw modułów RAILfix daje brygadzie spokojny rytm i brak przerw na szukanie elementów. No właśnie, małe przestoje potrafią zjeść więcej czasu niż samo układanie modułów.

Kolejny element to brygada montażowa RAILfix. Z mojego doświadczenia wynika, że trzy osoby to minimum, a cztery osoby dają najlepsze tempo. Każdy ma wtedy prosty zakres: poziomowanie, podawanie, układanie, dociski. Stały skład brygady przyspiesza montaż, bo ludzie tworzą powtarzalny schemat pracy. Zdarzyło mi się widzieć, jak rotacje ludzi wydłużały montaż o ponad godzinę na 50 metrach.

Warto też spojrzeć szerzej na cały układ torowy. Szerszy kontekst pokazuje choćby dział poświęcony segmentowi transport szynowy, gdzie widać różne konfiguracje i ograniczenia terenowe. Takie porównanie pomaga wykonać montaż bez konfliktów z innymi branżami i szybciej wychwycić miejsca problemowe. To drobiazg, ale często ratuje harmonogram.

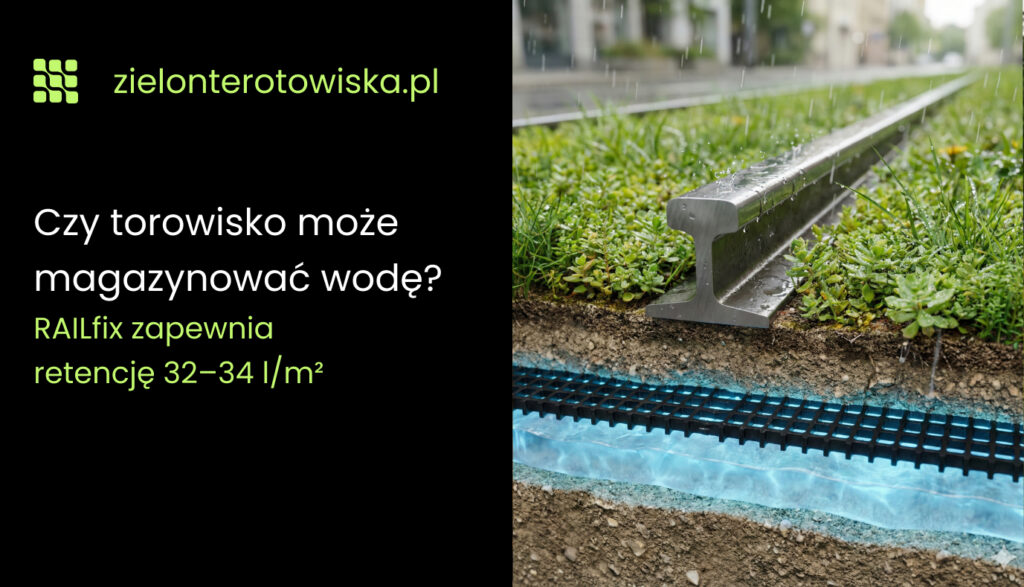

Na koniec trzeba pamiętać o parametrach systemu. Moduły pracują od -20°C do +70°C i nie chłoną wody. Dzięki temu dają wykonawcy swobodę planowania między innymi pracami. Wyjątkiem są bardzo ciężkie roboty prowadzone równolegle — wtedy lepiej rozdzielić etapy, by nie naruszyć konstrukcji. Muszę przyznać, że ta odporność na pogodę nieraz uratowała harmonogram w trudnym sezonie.

Jak przygotować podłoże pod RAILfix, żeby nie poprawiać całej sekcji?

Przygotowanie podłoża to etap, który często jest pomijany w pośpiechu. Równe i nośne podłoże to najtańsze ubezpieczenie przed późniejszymi poprawkami. Zdarzyło mi się popełnić ten błąd i wiem, że wracanie do początku jest kosztowne. Dlatego warto ten etap przejść spokojnie i bez skrótów.

Lista kluczowych czynności wygląda tak:

- sprawdzenie nośności i równości podłoża,

- wyznaczenie spadków wzdłuż i w poprzek toru,

- ułożenie geowłókniny, jeśli przewiduje to projekt,

- przygotowanie miejsc na wpusty i studzienki,

- wykonanie dokumentacji zdjęciowej podłoża.

Po takim przygotowaniu dalsza kontrola jakości montażu idzie dużo szybciej. Nawet najlepiej położony moduł nie ukryje krzywego podłoża, więc ten etap wpływa na całą inwestycję. Na pierwszy rzut oka wydaje się to proste, ale właśnie tu powstaje większość błędów widocznych dopiero po odbiorze.

Jak wygląda montaż zielonego torowiska RAILfix krok po kroku na budowie?

Instrukcja montażu zielonego torowiska RAILfix składa się z sześciu kroków. Brygada zwykle opanowuje rytm jednego dnia i dalej pracuje już intuicyjnie. Jeśli kolejność jest jasna, praca płynie bez przerw. Pamiętam, jak jedna ekipa mówiła, że po trzecim dniu montaż „robił się sam”.

Na początku dobrze jest omówić elementy systemu. Warto pokazać dolny profil, szyny boczne z recyklingu, łącznik gumowy, element nośny, jądro i pokrywę roślinną. Jasne nazwanie elementów zmniejsza liczbę pomyłek i skraca czas komunikacji na budowie. To drobiazg, ale ułatwia pracę zwłaszcza tam, gdzie działa kilka brygad.

Środkowa część to właściwa instrukcja. To właśnie tu system pokazuje swoją powtarzalność. Każdy z sześciu kroków wynika z poprzedniego i pozwala pracować równym tempem na każdym odcinku. Stała sekwencja kroków daje wykonawcy kontrolę nad czasem i ogranicza improwizację. Serio, to działa — widziałem to już wiele razy.

Sześć kroków montażu:

- Ustawienie i wypoziomowanie dolnego profilu.

- Montaż szyn bocznych z recyklingu po obu stronach.

- Osadzenie gumowego łącznika rozprężnego.

- Ułożenie elementu nośnego RAILfix.

- Instalacja jądra w module.

- Układanie pokrywy roślinnej i wyrównanie powierzchni.

Każdy krok ma swoją „pułapkę”. Najczęściej problemy pojawiają się przy drugim kroku, gdy szyny boczne nie są dokładnie dociśnięte. Im lepsze jest ustawienie dolnego profilu i szyn bocznych, tym mniej pracy wraca na końcu. Z mojego doświadczenia wynika, że kontrola po każdym kroku to najlepsza metoda na uniknięcie poprawek.

Na koniec warto spojrzeć na realne czasy. To, jak wygląda praca brygady w praktyce, dobrze pokazują przykłady z sekcji realizacje RailFix. Takie zestawienia pomagają ocenić, czy harmonogram jest realistyczny. To szczególnie ważne przy pracy w gęstej zabudowie.

Jakie tolerancje, czasy i skład brygady przyjąć przy montażu RAILfix?

Dla kierownika robót liczą się trzy parametry: ludzie, czas i tolerancje. Dolny profil musi być ustawiony w dokładności kilku milimetrów, bo każde odchylenie później wraca jako poprawka. Widzę to często na budowach — najwięcej poprawek bierze się właśnie z pośpiechu w pierwszym kroku.

Brygada zwykle składa się z trzech lub czterech osób. Każda ma swoją rolę: poziomowanie, podawanie elementów, układanie modułów lub dociski. Zgrany zespół skraca przerwy między etapami, bo każdy wie, co ma robić. Zdarzyło mi się widzieć, jak dwie brygady o tym samym składzie osiągały zupełnie inne tempo, bo jedna miała lepszą organizację.

Czas montażu zależy głównie od frontu robót i dostaw. W praktyce same moduły układa się szybko. Więcej czasu pochłania poprawianie źle ustawionego dolnego profilu niż montaż wszystkich modułów. To jeden z tych faktów, o których łatwo zapomnieć, gdy goni termin.

Parametry techniczne RAILfix pomagają rozmawiać z inwestorem. Nośność 250–450 t/m² i materiał PP z recyklingu pokazują, że system jest stabilny i odporny. Dane te są zebrane w zestawieniu certyfikaty RailFix i ułatwiają ocenę ryzyka technicznego. To dobry punkt odniesienia podczas planowania robót i rozmów z inspektorem.

Porównanie montażu RAILfix i korytka betonowego

| Cecha | Montaż RAILfix | Tradycyjne zielone torowisko w korytku betonowym | Rekomendacja |

| Waga elementów | lekkie, przenoszone ręcznie | ciężkie prefabrykaty wymagające dźwigu | RAILfix tam, gdzie sprzęt ma ograniczony dostęp |

| Potrzeba ciężkiego sprzętu | zwykle zbędny | dźwig lub HDS potrzebny przy każdej partii | RAILfix w gęstej zabudowie |

| Tempo montażu | powtarzalne i szybkie | zależy od sprzętu i transportu | RAILfix przy krótkich oknach |

| Elastyczność korekt | łatwe poprawki pojedynczych modułów | często wymaga przełożenia całości | RAILfix przy ryzyku zmian |

| Zachowanie przy mrozie | materiał PP odporny | beton podatny na rysy | RAILfix przy zmiennej pogodzie |

Jak planować czas montażu RAILfix dla brygady na jednym odcinku?

Planowanie czasu zaczyna się od prostego referencyjnego odcinka. Najczęściej to 50 lub 100 metrów, na których mierzysz realne tempo pracy. Muszę przyznać, że to jeden z najlepszych sposobów na uniknięcie zbyt optymistycznych harmonogramów. Widziałem wiele ekip, które dopiero po takim teście poznały prawdziwe tempo.

Następny krok to skład brygady. Trzy osoby wystarczą na prostych odcinkach. Cztery osoby pracują szybciej, gdy trzeba podawać elementy albo docinać drobne detale. Stały skład brygady daje powtarzalność i skraca czas na moduł. To często pomijany, a kluczowy element.

Czas pracy wydłużają też drobne przeszkody. Przykładem są przerwy na przenoszenie palet albo kolizje z innymi ekipami. Te drobiazgi potrafią wydłużyć montaż bardziej niż pogoda. Zastanów się po pierwszym dniu, co zajęło najwięcej czasu, i popraw to w harmonogramie.

Warto też wziąć pod uwagę przerwy technologiczne. Układanie pokrywy roślinnej powinno nastąpić, gdy minie największe ryzyko uszkodzeń. Dobra kolejność prac to mniejsza liczba poprawek i spokojniejszy odbiór. No właśnie, tu też często powstają niepotrzebne opóźnienia.

Jak uniknąć najczęstszych błędów przy montażu RAILfix i co sprawdzić przy odbiorze?

Najwięcej problemów wynika z pośpiechu. Błędy najczęściej pojawiają się przy ustawianiu dolnego profilu albo niedociśnięciu szyn bocznych. Widziałem to wiele razy — potem wychodzą „schodki”, szczeliny albo miejscowe zapadnięcia zieleni. Jeśli mam być szczery, to właśnie te detale różnią dobrą ekipę od przeciętnej.

Zbyt szybkie układanie pokrywy roślinnej daje także kłopoty. Kiedy na odcinku wciąż jeżdżą ciężkie maszyny, zieleń nie ma czasu się ustabilizować. Warto układać ją wtedy, gdy ciężkie prace są już zakończone. To drobiazg, ale daje ogromną różnicę po kilku miesiącach.

W wielu projektach dochodzą systemy towarzyszące. Gdy trzeba ograniczyć drgania, w grę wchodzą podtorowe maty antywibracyjne. Na odcinkach wymagających ciszy sprawdzają się absorbery hałasu szynowego. W gęstej zabudowie przydają się także niskie ekrany akustyczne. Dobre zaplanowanie integracji tych elementów zmniejsza liczbę poprawek i ułatwia odbiór.

Podczas odbioru inspektor patrzy na równość, stabilność i brak szczelin. Warto mieć krótką listę kontrolną: poziomy, dociski, stan pokrywy i czystość krawędzi. Taka lista zmniejsza ryzyko niespodzianek i skraca czas odbioru technicznego. Zdarzyło mi się widzieć odbiór skrócony o godzinę tylko dzięki dobrej checklistcie.

Przy nietypowych warunkach warto skonsultować założenia z praktykami. Wiele wątpliwości, szczególnie na mostach, łukach czy w wąskich ulicach, można omówić w trakcie krótkiej rozmowa z specjalistą RailFix o zielonych torowiskach. To prosty sposób, by uniknąć błędów jeszcze przed wejściem brygady w teren.